13 Ene Atornillado automatizado: casos reales que demuestran su impacto en la producción

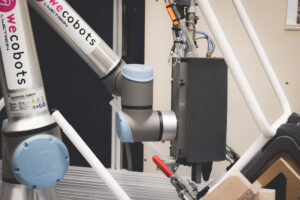

En distintos proyectos de atornillado automatizado, hemos visto cómo esta solución transforma líneas de producción en sectores muy distintos. En el caso de AST Maximatecc, una empresa de fabricación en Barcelona, el proceso de atornillado era repetitivo y limitaba la capacidad productiva. La implementación de un cobot colaborativo junto a un atornillador automático permitió que los operarios enseñaran al robot las posiciones y secuencias de trabajo, liberándolos de la tarea más repetitiva. Como resultado, la producción se estabilizó, la ergonomía de los trabajadores mejoró notablemente y se logró un retorno de inversión claro en menos de dos años.

Por otro lado, en Mobles Grau, una fábrica dedicada al mobiliario, la automatización del atornillado permitió duplicar la producción sin necesidad de ampliar plantilla y redujo el desgaste físico de los operarios en tareas repetitivas. La flexibilidad del cobot facilitó la adaptación a cambios frecuentes de referencia y la integración en la planta sin interrumpir otras operaciones.

A pesar de las diferencias sectoriales, ambos casos muestran un patrón común: cuando se automatiza el atornillado de manera inteligente, no solo se gana eficiencia, sino que también se protege a las personas y se incrementa o estabiliza la producción.

El atornillado manual: un cuello de botella oculto

Aunque pueda parecer una tarea sencilla, el atornillado manual suele ser uno de los cuellos de botella más costosos de la producción. Su impacto se ve en repetición constante, fatiga del personal y limitación de la capacidad productiva, incluso si no se percibe de manera inmediata.

El atornillado manual no solo consume tiempo, sino que también afecta la salud y productividad de los operarios, generando errores, variabilidad en los ciclos y dependencia de perfiles específicos.

¿Qué significa automatizar el atornillado?

Automatizar no es simplemente “poner un robot”. En entornos industriales reales, implica un cobot de atornillado colaborativo que:

- Trabaja junto a los operarios de forma segura

- Garantiza atornillado repetible y fiable, estabilizando la calidad

- Se adapta a cambios de pieza y variaciones de producto

- Se integra en espacios reducidos

- Facilita la operación diaria del personal

Los beneficios principales con el cobot son:

- Libera a los operarios de la tarea más repetitiva, permitiéndoles centrarse en actividades de mayor valor y reduciendo riesgos ergonómicos.

- Asegura la repetibilidad de los procesos

- Incrementa la producción y mejora la rentabilidad.

¿Cuándo tiene sentido automatizar?

La automatización del atornillado es más útil cuando se cumplen algunas condiciones claras:

- Alta repetición de atornillado en la línea

- Ciclos de trabajo estables y predecibles

- Problemas de ergonomía o fatiga en los operarios

- El atornillado limita la producción total

- Variaciones de producto con patrones definidos

- Necesidad de aumentar o estabilizar la producción sin ampliar plantilla

- Diferentes formatos de piezas

- Series cortas

- Evita deficiencias que paran la línea

- Espacio limitado

Automatizar requiere un análisis previo y expectativas realistas. No se trata de tecnología por tecnología, sino de entender bien el proceso.

Conclusión: automatizar bien es decidir bien

El atornillado automatizado no es una moda, sino una decisión estratégica que, bien analizada, tiene un impacto medible y sostenible en la producción.

Pregunta frecuente:

¿Cómo sé si mi planta puede beneficiarse?

La respuesta está en analizar tu proceso con criterio experto: detectar cuellos de botella, evaluar ergonomía y medir oportunidades de mejora.

Si te reconoces en alguno de estos escenarios, estudiar la automatización de tu atornillado puede ser el primer paso para eliminar procesos ineficientes y mejorar la rentabilidad de tu planta, al mismo tiempo que renuevas el entorno de trabajo de las personas.